8S管理及其在企业中的应用

|

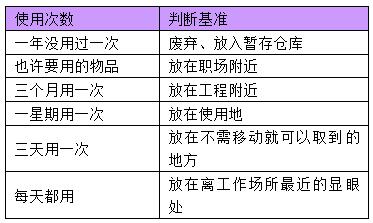

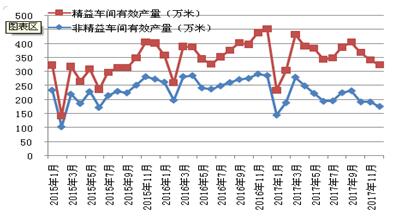

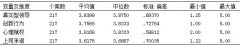

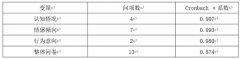

萧敏宜 张小刚 湖南工程学院管理学院 摘要:随着全球经济低迷,原材料大幅度上涨,纺织制造业竞争日益激烈,企业的生存环境越来越严峻,精益管理带来了一片曙光。而8S管理是精益管理的基础,是开展其它先进管理体系和方法的先决条件和有利支持,对建立和保持一个有序,整洁和高效率的工作场所,遏止浪费,使每一个人都参与,降低成本,保证品质管理和提升企业的竞争力。 关键词:8S;特征;应用 21世纪市场竞争越来越激烈及全球化经济一体化的趋势,商品经济发展到体验经济,要求企业快速并准时交货,不但需要品种增加,特殊定制,还要不断改进质量及降低销售价格,产品的生命周期越来越短,无国界,业务“地球村”。 5S,1955年起源于日本,90年代开始在中国普及,因整理、整顿、清洁、展开、保持的日语外来词汇的罗马文拼写时,它们的第一个字母都是S,所以日本人称之为5S。它是生产现场对人员、机器、材料、方法等生产要素进行有效管理,是日本企业独特的一种管理方法。2012年,东莞超盈引进5S管理理念,建立精益车间,并在5S的基础上增加了3S,即安全、节约、素养,对于塑造企业形象、降低成本、准时交货、安全生产、高度的标准化、创造令人心旷神怡的工作场所,改善员工的精神面貌,使组织活力化有很大益处。 一、8S的特征和推行方法 8S是精益管理的基础,是整理、整顿、清扫、保持、素养、安全、节约、学习的统称。 (一)整理(SEIRI) 整理是挑选出需要和不需要的,如果有犹豫时,即可选择扔掉,不要用的清除掉,可以节约空间。还要全面检查生产现场,包括看得到的和看不到的;制定需要和不需要的判别基准;清除不需要的物品;制定废弃物处理方法;每日自我检查。也可按照如下的判断基准表来实行。 判断的基准表  (二)整顿(SEITION) 整顿是把要用的东西依规定定位、定量地摆放整齐,明确标识,以有序的方式保持所需要的东西,节约时间。 在整顿过程中使用目视化原则可以一目了然,方便查找。动作经济的原则缩短距离,以便于工作,两手同时使用,使两只手在左右25厘米的范围内能够同时对称使用,减少多余的动作,如临时放置、换手拿、因看不清而凝视寻找、危险而需要小心等等。在整顿工程中我们利用位置标识划定区域,确定放置所有必须物品的各自合适的位置,使用可视控制系统,如使用颜色编码如工位号,设备编号,工艺卡,仓库区域划分,车间中的料架等等;物品不在其位时,一定要一眼便可以看出。 (三)清扫(SEISO) 清洁地面和墙壁,寻找不洁的来源并予以清除。最佳清洁方式是不需要清洁。清洁的现场不但可以使你的工作环境更舒适、更安全,还可以使现场物品清晰可辨,减少寻找时间,还可以提高工作和产品质量,是全员设备维护[TPM]的基础。 我们首先确定责任制和监督实施,然后按照如下5部曲进行,确定清扫的目标;确定分派清扫任务;确定清扫方法;准备清扫工具;实施清扫。在清扫过程中用防尘罩或防尘装置,以免灰尘进入和减少灰尘量,分析脏因,制定并实施消除脏源的计划;所有物品应保持清洁、随时可用的状态。 (四)保持(SEIKETSU) 将整理、整顿、清扫进行到底,标准化、制度化。如何做到保持呢?首先建立8S规章制度,落实责任,8S小组检查和评比,最后有则改之无则加勉,不断提高、改进。 设立标准化清洁程序,如清扫活动及范围,负责人,何时使用什么工具完成,分析根本原因,找出可靠的相应措施。使用不同颜色标识出不同的区域,如红色代表可燃和易燃材料存储区域;黄色代表非燃物腐蚀性及不稳定性材料容器储存区域,易燃材料存柜;黄色&黑色代表有形危险,通行区;绿色代表急救区域和安全设备。 (五)素养( SHITSUKE) 对于规定的事情,大家都按要求去做,始终遵守规定的、标准化的程序并使之成为习惯。我们如何实施自律?要坚持遵守规定;把正确的程序变成习惯;制定培训教材,加强对所有员工进行适当的培训与教育;建立一些活动前后照片对比、评比奖励使员工从内心接受以及养成好的工作习惯;生产现场组织有序并按大家认可的标准运行。 (六)安全( SAFETY) 安全是现场管理的前提和决定因素,没有安全,一切成果都失去了意义。重视安全不但可以预防事故发生,减少不必要的损失,更是关心员工生命安全,保障员工生活幸福的人性化管理要求。 管理上制定正确作业流程,配置适当的工作人员监督指示功能,对不合安全规定的因素及时举报消除,加强作业人员安全意识教育,签订安全责任书。 采取系统的措施保证人员、场地、物品等安全,消除隐患,排除险情,预防事故的发生,保障员工的人身安全和生产的正常进行,减少经济损失。 建立系统的安全管理体制,重视员工的培训教育,创造明快、有序、安全的作业环境。 (七)节约(SAVING) 对时间、空间、能源等方面之合理利用,以使它们发挥最大的效能,从而创造一个高效率的物尽其用的工作场所,减少企业的人力、成本、空间、时间、库存、物料消耗等因素,养成降低成本习惯,加强作业人员减少浪费的意识教育,减少企业的人力成本时间、库存物料消耗等因素。 节约推行要领要落实整理、整顿工作,不断的整理、整顿和检查,清除不需要的物品,重新检讨空间布置的合理性,消除空间上的浪费;遵循时间的科学使用法,提高工作效率;制订合理的能源或资源使用标准,减少浪费;制订合理作业标准和工作标准,严格执行,提高工作效率。制订合理作业标准和工作标准,严格执行,提高工作效率。减少库存量,排除过剩的生产,避免零件、半成品、成品在库过多,避免卡车、叉车、台车、运输线等搬运工具过剩;避免购置不必要的机器、设备等,避免出现多余的文具、桌椅等办公设备。 (八)学习(STUDY) 8S管理是场长期有效的战役,超盈前期分级召开动员大会,让8S理念深入人心,让人人都知道8S,人力资源管理部门制定可行的8S管理制度,各部门管理层要对公司颁布的规章制度加强执行力,全公司开始执行,全员参与彻底推进,各部门成立8S管理推行组织,选定8S监督员,监督保障8S管理的推行。通过定期和不定期定点的突击检查,每月评比流动优秀团队,前三名和倒数三名都有奖励和惩罚,使员工时刻保持8S。 二、企业(超盈纺织)存在的问题 (一)车间现场 8S开展之前车间现场和仓库杂乱无序,物料摆放不整齐,成品与半成品混为一起,分类标识不够清晰,各种零件在地上乱摆放,员工间也经常因为急用工具而找不着引起口角矛盾,各类人员和运输设备在这样脏、乱、差的环境下低效地作业,生产效率低下,产品质量不高,安全事故时常发生,机器设备经常性维修,生产成本居高不下,物料浪费严重,车间杂乱,人员散漫等。随着超盈的日益发展,车间扩大,人员增编增多,加强8S的推行和力度事不宜迟。 (二)员工宿舍 8S开展之前,员工宿舍惨不忍睹,满地烟头,鞋子满地乱扔,脏衣服堆满床铺,甚至有的宿舍一个星期不打扫卫生。有些宿舍存在一些公德意识淡薄的现象,主要表现为破坏公共财物、乱抛乱扔、打架斗殴。一些修养不够的员工会恶意破坏宿舍内的公共财物,如消防器具给消防安全带来较大的隐患。 (三)办公室方面 8S开展之前,办公室文件乱摆放,桌椅和资料文件等摆放不整齐,影响工作效率。抽屉不关,人走灯亮,造成浪费,植物黄叶飘飘,杂乱无章,船板铺满桌面,有时候甚至放置到走廊上,影响通行。在如此杂乱的环境下怎么能提高工作效率,顾客拜访时怎么提高客人对我们的信任度。所谓无方圆不成规矩,只有实施8S从方方面面设定规章制度,才能创造良好的工作环境和生活环境。 三、8S在超盈企业的运用 引进8S管理理论,助推企业管理水平再上新台阶。8S管理不但创造明朗空间,创造人和设备都适宜的环境,还培养员工的主动性和积极性和培养团队合作精神。 (一)车间规范管理和效率提高 超盈纺织染整车间属于流水线作业,因为流程长,工艺的多样性和空间的局限性,所以在布局上较为复杂,而且物料运输也存在数量多,路程长,运转频繁的特点,如果没有科学、合理、规范的现场管理,将会带来许多工作的不便和混乱,8S管理工作日趋成熟和完善,从整体的布局划分到局部的细节处理,从外在的标识体系管理到排除潜藏的安全隐患,都取得不少的进步。 根据生产需要和场地特点,划分出物料摆放区,待进缸区,染色区,后整待进布区,待送验区等等,使得工作场所宽广明亮,道路通畅。车间里,很多工具都是公共用品,放置在固定的区域,大家都可以根据自己的生产和保养需要随时取用,比如落布用的A架,以前没有划分摆放定位线的时候,一般会放在自己觉得方便取用的地方,如果其他人需要的话就需要满车间到处寻找,而现在只需要到规定的停放点一看,就知道还有没有可用的工具,从而大大节约时间和人力,提高工具的使用效率,起到事半功倍的作用,井然有序的工作环境和工作氛围大大促进员工效率提高。 (二)规范安全标识,提高安全系数,提高员工的安全意识 根据生产要求和相关功能进行的整体区域划分,在细节管理上我们也进行深入挖掘,对容易划伤碰伤和容易引起误操作的地方,进行了相应的防护和标识措施,不但有外在的标签告知员工那些是危险源,如生产中的管道标识,因为车间中输送水蒸气、冷却水、除尘管道众多,为了以后在操作和检修的过程中能快速的识别出那些是危险源,该采取怎样的安全措施,我们对危险源做了触电、高空坠落等危险标识。 (三)改善物料在库周转率 随着8S的实行整齐清洁的工作环境,使顾客有信心,每当客户巡厂的时候都赞不绝口,要把我们的8S实行如何之好的秘方引进他们的企业管理中,易于招商,稳固客人的信心,更由于口碑相传,成为了行业学习的对象之一。不但减少寻找物料时间浪费,加快物料在库周转率,基本常规原料的从入仓到成品出仓周期不到一月,时间、场所、人的浪费减少了,降低了成本,提高了利润和资金的周转速度。 (四)提高产品品质,客户满意度提高,企业销售额上涨 井然有序的第一印象赢得顾客的赞许,是赢得顾客的开始,员工的素养是稳定顾客的核心,8S使得组织活力化,改善员工的精神面貌,效率提升也同时提高了产品品质,如下表精益车间的产能效益比其他车间要高很多。同时企业销售额也在不停上涨。  参考文献 [1](日)今井正明,华经译.现场管理:低成本管理方法[M].北京市:机械工业出版社,2013. [2](日)稻桓公夫,刘波译.精益制造026:TOC工厂管理[M].北京市:东方出版社,2014. [3]刘青春.车间精益管理的研究和应用[J].科学技术创新, 2016 (27) :284-284 |

标准化人才推动产

标准化人才推动产 现代服务业创新型

现代服务业创新型 优化新时代企业人

优化新时代企业人 股权激励、股权集

股权激励、股权集 真实型领导、心理

真实型领导、心理 大众对共享员工模

大众对共享员工模